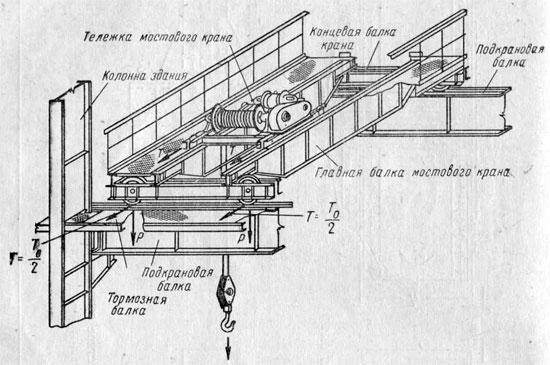

Техническое решение для подкрановых балок требует глубокого понимания их конструктивных особенностей. . Подкрановые балки являются несущими элементами, на которых перемещается крановое оборудование. Они должны выдерживать значительные динамические нагрузки, возникающие при перемещении грузов, а также воздействие вибраций и колебаний. Правильный выбор материала и формы балки играет ключевую роль в обеспечении надежности и долговечности конструкции.

Конструктивно подкрановые балки могут быть выполнены из монолитной стали, сварных профилей либо сборных элементов. Каждая из этих вариаций имеет свои плюсы и минусы, которые необходимо оценивать исходя из условий эксплуатации, веса и типа крана, а также особенностей здания. Важно учитывать распределение нагрузки по длине балки, что влияет на ее прогиб и уровень напряжений внутри конструкции.

Кроме того, важным аспектом является точность изготовления и правильная разметка балок, что обеспечивает идеальное прилегание колес крана и снижает уровень износа элементов подвижного состава. Таким образом, грамотно выбранное техническое решение для подкрановых балок обеспечивает безопасность эксплуатации и минимизирует затраты на обслуживание.

Методы разметки и контроля качества

Разметка подкрановых балок является одним из важных этапов при подготовке к их установке. От точности разметки зависит не только правильная сборка конструкции, но и беспроблемная эксплуатация крана. Именно поэтому применение современных методов разметки позволяет значительно повысить качество конечного продукта.

Существуют как традиционные методы, основанные на использовании измерительных линеек, угольников и шнуров разметки, так и современные цифровые технологии, включающие лазерное сканирование и автоматизированные системы позиционирования. Последние позволяют добиться минимальных погрешностей, что особенно важно при установке подкрановых балок в промышленных помещениях с большой протяженностью.

Важно отметить, что от правильной разметки зависит равномерное распределение нагрузки, отсутствие смещений и деформаций в процессе эксплуатации.

Внедрение автоматизированных систем контроля и разметки способствует сокращению времени на монтаж и снижению риска человеческой ошибки.

Своевременный контроль качества на всех этапах производства и монтажа подкрановых балок помогает обеспечить соответствие продукции требуемым стандартам и нормам.

Материалы и технологии изготовления подкрановых балок

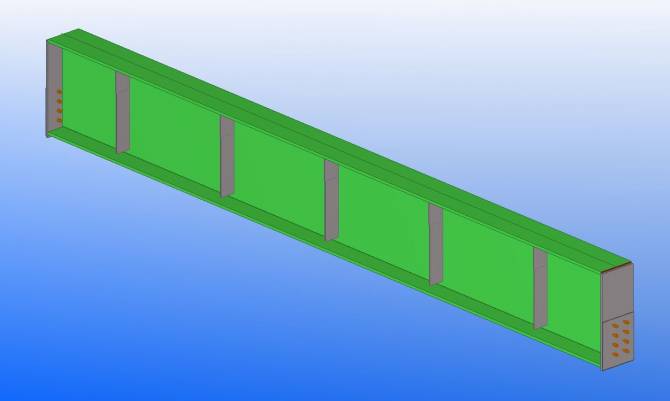

Выбор материалов и технологий изготовления подкрановых балок существенно влияет на их эксплуатационные характеристики и долговечность. Чаще всего используются высококачественные сорта стали, обладающие необходимой прочностью, устойчивостью к коррозии и способностью выдерживать циклические нагрузки.

Технологически изготовление подкрановых балок может осуществляться различными методами, в том числе сваркой, прокатом и сборкой из готовых элементов. Последовательность и качество сварочных работ критичны для обеспечения равномерного распределения напряжений и предотвращения образования трещин. Кроме того, современные технологии предусматривают применение методов термической обработки и нанесения антикоррозийных покрытий, что продлевает срок службы конструкции.

Использование передовых технологий обработки металла и контроля качества на каждом этапе производства является гарантией надежности подкрановых балок, особенно в условиях интенсивной эксплуатации.

Оптимальный выбор материала и технологии изготовления зависит от требований проекта, условий эксплуатации и бюджета заказчика.

Инновационные технические решения и перспективы развития

Современные технические решения для подкрановых балок активно развиваются благодаря внедрению инновационных технологий и материалов. В частности, растет интерес к использованию легких высокопрочных композитов и сплавов с улучшенными характеристиками прочности и износостойкости. Такие материалы позволяют снизить массу подкрановых балок без потери надежности.

Кроме того, интеллектуальные системы мониторинга состояния конструктивных элементов выходят на передний план. Они позволяют в реальном времени отслеживать параметры нагрузки, деформации и вибраций, что значительно повышает уровень безопасности эксплуатации. Внедрение датчиков и систем обработки данных способствует профилактике аварий и своевременному планированию ремонта.

- Активное использование цифровых двойников

- Разработка адаптивных конструкций, способных изменять параметры под нагрузкой

- Интеграция с системами автоматизации производства и логистики

Таким образом, инновационные технические решения не только повышают эффективность и надежность подкрановых балок, но и способствуют автоматизации процессов производства и эксплуатации, открывая новые перспективы в промышленном строительстве и производстве.